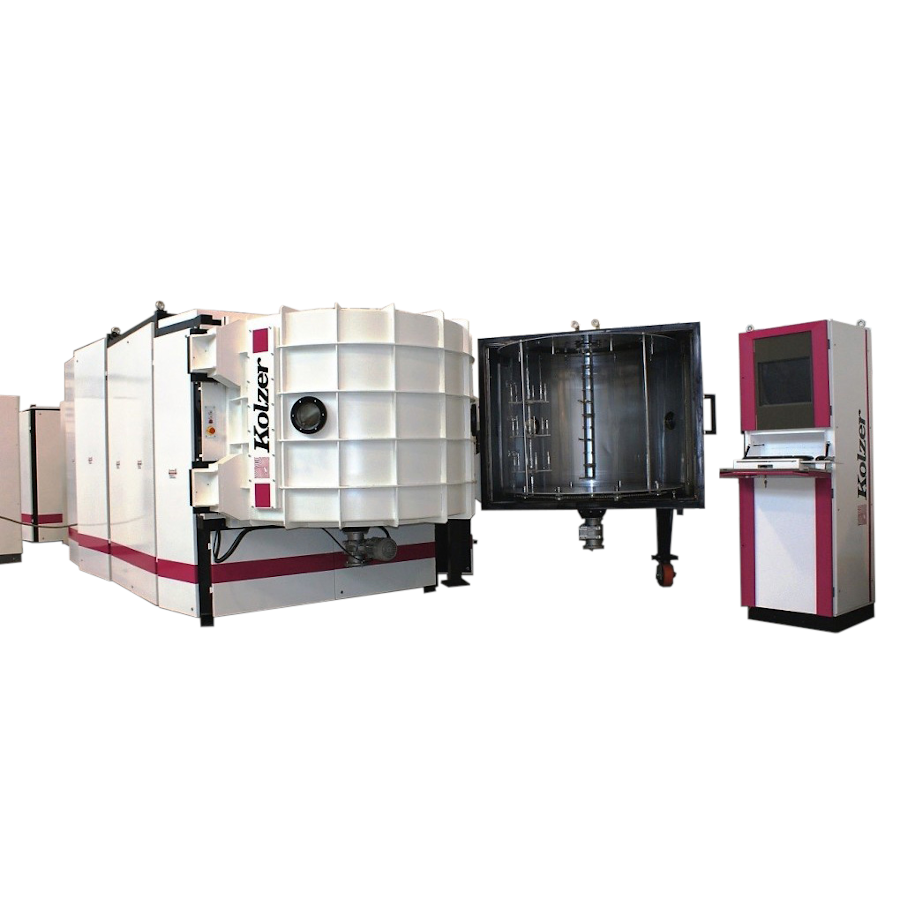

Установки серии Kolzer МK – оптимальное решение для компаний с высокой загрузкой производства: минимальное время перезагрузки и максимальная производительность усилиями одного оператора. Модели отличаются между собой диаметром вакуумной камеры и объёмом загрузки деталей. Фиксация изделий производится в системе индивидуальной технологической оснастки с вертикальной осью вращения. Удобный и компактный дизайн сводит к минимуму перемещения оператора, система двойных дверей повышает производительность смежных этапов производства.

В зависимости от требований к конечному покрытию, оборудование оснащается модулями для различных процессов:

Ионно-плазменная очистка – электрофизический метод подготовки поверхности плазмой тлеющего разряда. Эта технология позволяет очистить поверхность подложки на молекулярном уровне, «активируя» её перед нанесением напыления. В результате очистки удаляются поверхностные загрязнения, повышается адгезионная и адсорбционная способности подложки. Данная операция применима не только в технологическом процессе металлизации, но и как отдельный этап перед покраской или склейкой полимерных материалов. Блок плазменной очистки есть в каждой установке производства Kolzer.

Терморезистивное осаждение – самый распространённый и доступный метод металлизации. Материал, помещаемый в спираль, нагревается и испаряется на подложку, позволяя получить зеркальную однородную поверхность. Металлизация проходит при давлении ~ 10-2Па и не требует глубокой откачки. Терморезистивное осаждение может применяться как отдельный процесс (многослойные элементы микросхем), так и в сочетании с последующим плазмохимическим (рефлекторы автомобильных фар). Данный процесс – самый технически неприхотливый и экономически выгодный метод превращения подложки в эстетически привлекательную блестящую поверхность. Установки Kolzer серии DGK всего за один технологический цикл позволяют превратить в зеркало поверхность площадью до 18 м2 в зависимости от своих габаритов и расположения оснастки.

PVD (Physical Vapour Deposition) – магнетронное высоковакуумное катодное напыление. Напыление происходит в результате бомбардировки мишени ионами рабочего газа и последующих высвобождения и конденсации атомов напыляемого материала на подложке. Процесс магнетронного осаждения является одним из самых «гибких» методов напыления: к применению доступны мишени из различных металлов и сплавов в сочетании с разными рабочими газами. В промышленном секторе данная технология применима не только для получения зеркальных покрытий оттенков широкого спектра, но и для придания дополнительных свойств автомобильным и архитектурным стёклам. В оборудовании Kolzer серии DGK, в зависимости от диаметра вакуумной камеры, можно установить до 4 источников магнетронного напыления. Ресурс одной мишени, в зависимости от формы магнетрона и геометрии изделий, исчисляется сотнями технологических циклов.

PECVD (Plasma Enhanced Chemical Vapor Deposition) – плазмохимическое осаждение. Покрытия, получаемые данным методом, являются результатом химической реакции с кремнийорганическими полимерами в газовой фазе. Данный метод осаждения применяется для получения гидрофобных, антикоррозионных, стойких к износу и царапанию покрытий – физико-механические свойства изделия остаются неизменными, но модифицируются свойства поверхностного слоя при взаимодействии с окружающей средой. Kolzer – первая компания, разработавшая и представившая на индустриальном рынке решения для получения прозрачных, химически инертных нанопокрытий с барьерным эффектом.

Все перечисленные модули могут быть интегрированы в оборудование как в самом начале, так и в процессе последующей модернизации системы. Преимуществом установок Kolzer является возможность комбинирования данных процессов в одной вакуумной камере и получения желаемого покрытия нажатием одной кнопки в максимально короткий отрезок времени. Все этапы работы находятся под управлением ПК с автоматическим архивированием, резервным копированием данных и возможностью получения отчётов в режиме реального времени. Непосредственно в течение технологического процесса оператору доступны все данные о состоянии системы и цикла: давление, температура мишени, расход рабочего газа, давление и температура воды в системе охлаждения насосов, остаточный ресурс выработки мишеней.

Технологические решения Kolzer в сфере вакуумной металлизации широко применяются во многих областях:

- автомобилестроение (рефлекторы фар, диски, решётки радиатора, молдинги и др.)

- индустрия моды (пуговицы, обувь, текстиль, бижутерия и иные аксессуары)

- дизайн и архитектура (мебель, осветительные приборы, стекло, упаковка)

- производство бытовой и оргтехники

- сантехническая арматура

- индивидуальные решения

Решения Kolzer находят применение повсеместно. Но где бы они не применялись, они всегда экологичны, экономичны и демонстрируют блестящие результаты.

Технические характеристики

|

|

Серия Kolzer MK |

|

|

MK48 |

MK63 |

|

|

Диаметр рабочей камеры, мм |

1250 |

1600 |

|

Количество сателлитов, шт. |

6 / 8 / 12 |

6 / 8 / 12 |

|

Диаметр сателлитов, мм |

360 / 310 / 220 |

480 / 360 / 280 |

|

Рабочая длина подвесок, мм |

1005 |

1005 |

|

Источники напыления, максимально. шт. |

2 |

6 |

|

Нагрев образцов |

опционально |

|

|

Подача технологических газов |

РРГ |

|

|

Время достижения вакуума 5х10-4мбар, мин |

4 |

4 |

|

Предельный вакуум, мбар |

1 х 10-5 |

1 х 10-5 |

|

Форвакуумный насос, м3/час |

520 |

800 |

|

Насос Рутса м3/час |

3000 |

4000 |

|

Диффузионный насос, л/сек |

2 х 23000 |

2 х 26000 |

|

Турбомолекулярный насос |

опционально |

|

|

Автоматическое выполнение технологического цикла |

стандартно |

|

|

Подключенная мощность, кВт |

40 |

48 |

|

Номинальная мощность, кВт |

20,5 |

24 |

|

Приблизительный вес, кг |

4800 |

6000 |